炭素鋼のストライクアンカーの表面コーティング技術は、化学腐食に効果的に抵抗することができますか?

2025-04-23

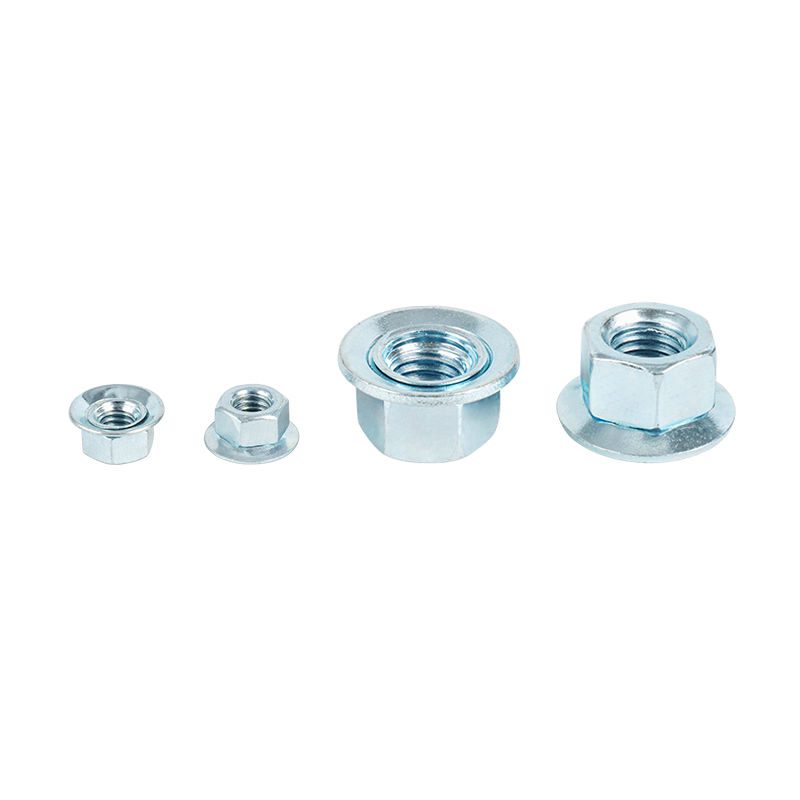

産業と建設の分野で、 炭素鋼のストライクアンカー 主要な負荷含有コンポーネントであり、これは長い間複雑な環境にさらされています。化学腐食は、その故障の主な原因の1つです。近年、表面コーティング技術は腐食抵抗を改善するために広く使用されていますが、この技術は本当に効果的に化学腐食に耐えることができますか?

1。コーティング技術の保護メカニズム:マルチレベルの障壁と化学的不動態化

炭素鋼アンカーボルトの耐食性コーティング技術には、主に2つのコアメカニズムが含まれています。物理的障壁保護と化学的不動態化保護:

物理的バリア層:ホットディップの亜鉛めっき、エポキシ樹脂噴霧または蛍光炭素コーティングおよびその他のプロセスにより、基質の表面に密なコーティングが形成され、直接接触から水分、酸素、酸素、腐食培地(Cl⁻、So²⁻など)が隔離されます。たとえば、蛍光炭素コーティングの多孔性は0.5%未満であり、透過性を大幅に低下させる可能性があります。

化学的不快感の効果:亜鉛ベースのコーティング(ホットディップ亜鉛めっきなど)犠牲陽極の陰極保護による基質腐食を遅らせる。一方、クロムを含むエポキシコーティングは、パッシベーション反応を介して金属表面に安定した酸化物膜(cr₂o₃など)を生成し、電気化学的腐食反応を阻害します。

2。実験的検証:コーティング性能の定量的データ

実験室の加速腐食試験は、表面コーティングが炭素鋼アンカーボルトの寿命を大幅に延長できることを示しています。

塩スプレーテスト(ASTM B117):コーティングされていない炭素鋼アンカーボルトは72時間以内に赤い錆を発症し、「エポキシ亜鉛粉末プライマーポリウレタントップコート」の二重コーティングシステムを備えたサンプルは2,000時間以上の塩スプレー抵抗時間を持ち、腐食率は90%以上減少します。

酸とアルカリの浸漬実験:3のpHを持つh₂SO₄溶液では、蛍光炭素コーティングされたアンカーボルトの腐食減量率は裸鋼のそれの1/15にすぎず、コーティングは水ぶくれや剥がれません。

電気化学インピーダンス分光法(EIS):コーティングシステムのインピーダンス弾性率は、10°ω・cm²を超えることがあり、イオン浸透に優れた耐性があることを示しています。

3。実用的なアプリケーションケース:極端な環境でのパフォーマンス検証

オフショアプラットフォームアプリケーション:海洋プロジェクトは、ホットディップ亜鉛めっきエポキシシーリングコーティング炭素鋼アンカーボルトを使用します。塩スプレーと高湿度を8年間含む海洋大気で供給した後、基質に目に見える腐食はなく、コーティングの接着は95%を超えています(クロスカット法でテストされます)。

化学植物腐食保護:化学植物反応塔固定アンカーボルトは、ポリテトラフルオロエチレン(PTFE)コーティングを使用します。強酸(濃度30%HCl)との接触条件下では、5年以内にコーティング障害または基質腐食はなく、メンテナンスコストは70%削減されます。

4。技術的な最適化の方向と提案

既存のコーティング技術は、炭素鋼アンカーボルトの耐食性を大幅に改善しましたが、以下の問題に注意する必要があります。

コーティングマッチング:腐食性媒体の種類に応じてコーティングシステムを選択します(酸性環境ではPTFEなどが好まれ、エポキシ樹脂はアルカリ環境に適しています)。

建設プロセス制御:コーティングの厚さ、硬化温度、表面前処理(SA2.5レベルまでのサンドブラストなど)は、保護効果に直接影響します。

ライフサイクルコスト:高性能コーティングの初期投資(フルオロカーボンなど)は高くなっていますが、後の交換とメンテナンスのコストを削減でき、包括的なコストはより有利です。

実験データと実際のエンジニアリング性能に基づいて、炭素鋼アンカーボルトの表面コーティング技術は化学腐食に効果的に抵抗する可能性があり、その保護効果はコーティング材料、プロセス制御、環境適応性の選択に依存します。

English

English 日本語

日本語